Lean Manufacturing oraz Lean Management od lat cieszą się popularnością w przemyśle, wspierając organizacje w optymalizacji procesów, eliminacji strat i zwiększaniu efektywności. Kluczowym elementem obu filozofii są narzędzia Lean Manufacturing i Lean Management, które umożliwiają wdrożenie tych zasad w praktyce. W niniejszym artykule omówimy podstawowe definicje, kluczowe metody, a także konkretne narzędzia, które pomagają firmom realizować założenia Lean.

Lean Manufacturing – definicja i założenia

Lean Manufacturing – co to jest?

Lean Manufacturing to koncepcja zarządzania produkcją, która koncentruje się na eliminacji marnotrawstwa (tzw. muda), poprawie jakości i optymalnym wykorzystaniu zasobów. Zostało zapoczątkowane przez Toyota Production System (TPS) i wprowadza zestaw zasad, które pomagają firmom osiągnąć lepsze wyniki produkcyjne. Na przykład zastosowanie narzędzi Lean Manufacturing pozwala osiągnąć krótszy czas realizacji produkcji, lepszą jakość wytwarzanych wyrobów, niższe koszty, znacznie lepsze wykorzystanie maszyn (które w tradycyjnych podejściach wykorzystane są zaledwie w 35-60%), ograniczenie przestojów, czy wreszcie lepszą organizację pracy.

Główne zasady Lean Manufacturing

Lean Manufacturing opiera się na pięciu kluczowych zasadach, które tworzą spójny system, wspierający firmy w dostarczaniu wartości przy jednoczesnym minimalizowaniu kosztów i strat. Należą do nich:

- Określenie wartości dla klienta – zrozumienie, które elementy procesu mają największą wartość dla odbiorcy.

- Mapowanie strumienia wartości – analiza procesów, by zidentyfikować marnotrawstwo.

- Tworzenie przepływu – usprawnienie procesów, aby zapewnić ciągłość pracy.

- System pull – produkcja na żądanie, ograniczająca nadprodukcję.

- Dążenie do doskonałości – ciągłe doskonalenie procesów (Kaizen).

Dlaczego warto stosować zasady Lean Manufacturing i w jakim sposób mogą one przyczynić się do poprawy działania firmy?

Zastosowanie zasad Lean Manufacturing przynosi liczne korzyści. Po pierwsze, umożliwia eliminację operacji nieprzynoszących wartości dodanej, co skutkuje wzrostem efektywności i obniżeniem kosztów. Lean pomaga również w budowaniu solidnych fundamentów podwyższenia konkurencyjności na rynku poprzez poprawę jakości produktów i zwiększenie satysfakcji klientów. Dodatkowo, dzięki ciągłemu doskonaleniu, organizacje mogą szybko dostosować się do zmieniających się warunków rynkowych i oczekiwań klientów, co jest kluczowe w dzisiejszym dynamicznym środowisku biznesowym.

Wskaźniki, które ulegają najczęstszej poprawie, dzięki zastosowaniu zasad Lean Manufacturing

- wzrost wydajności

- wzrost wykorzystania maszyn mierzony wskaźnikiem OEE

- redukcja zapasów w toku produkcji

- uwolnienie powierzchni pod produkcję

- skrócenie czasu przejścia od surowca po wyrób gotowy

- zredukowanie czasu przezbrojeń

Lean Management – definicja i zastosowanie

Lean Management – co to jest?

Lean Management to szersze podejście obejmujące zarządzanie na poziomie całej organizacji. Jego celem jest wdrażanie kultury ciągłego doskonalenia i efektywnego zarządzania zasobami w każdym obszarze działalności firmy, nie tylko w produkcji. Lean Management w praktyce oznacza:

- koncentrację na eliminacji strat w procesach biznesowych i produkcyjnych,

- wsparcie zespołów w identyfikowaniu i rozwiązywaniu problemów,

- wykorzystanie automatyzacji procesów biznesowych w celu zwiększenia efektywności.

Zastosowania Lean Management w biznesie

Lean Management znajduje szerokie zastosowanie w różnych branżach i obszarach działalności organizacji, nie ograniczając się wyłącznie do przemysłu produkcyjnego. W produkcji pomaga eliminować marnotrawstwo, optymalizować procesy i zwiększać efektywność pracy. W logistyce wspiera zarządzanie łańcuchem dostaw poprzez lepsze planowanie, minimalizację zapasów oraz skrócenie czasu transportu. W sektorze usług Lean Management pozwala poprawić jakość obsługi klienta dzięki usprawnieniu procesów operacyjnych, eliminacji zbędnych kroków oraz automatyzacji powtarzalnych zadań. W obszarach administracyjnych i biurowych pomaga standaryzować pracę, usprawniać przepływ informacji oraz minimalizować błędy w dokumentacji.

Dzięki swojej uniwersalności Lean Management jest narzędziem, które znajduje zastosowanie zarówno w dużych korporacjach, jak i małych przedsiębiorstwach, pozwalając na budowanie kultury ciągłego doskonalenia i lepszego zarządzania zasobami.

Decydując się na wdrożenie koncepcji Lean Management warto pamiętać o przeprowadzeniu dokładnej analizy procesów w firmie, identyfikacji problemów oraz przeszkoleniu pracowników. Zarządzanie przedsiębiorstwem zgodnie z zasadami Lean Management powinno stanowić ciągły oraz całościowy proces, podczas którego systematycznie wprowadzane będą kompleksowe zmiany dotyczące zarówno struktur organizacji, jak i procesów produkcyjnych.

Interesuje Cię Lean Management? Zobacz też artykuł dedykowany intralogistyce: Lean Logistics: Jak RTLS usprawnia wdrożenie Lean Management w intralogistyce?

Główne narzędzia Lean Manufacturing i Lean Management

W swoich założeniach Lean skupia się na pełnym wykorzystaniu środków oraz dostosowaniu organizacji do warunków, jakie panują na danym rynku. Aby wdrożenie Lean Management było skuteczne, organizacje mają do dyspozycji szereg narzędzi. Poniżej przedstawiamy najważniejsze z nich.

5S

Jednym z podstawowych narzędzi Lean Management jest technika 5S, czyli zestaw zasad, który koncentruje się na organizacji i standaryzacji miejsca pracy. Jego celem jest stworzenie uporządkowanego i bezpiecznego środowiska produkcyjnego. 5S następujące składa się z następujących etapów:

- Selekcja (Sort) – eliminacja niepotrzebnych przedmiotów.

- Systematyka (Set in Order) – organizacja narzędzi i materiałów w sposób logiczny.

- Sprzątanie (Shine) – utrzymanie czystości w miejscu pracy.

- Standaryzacja (Standardize) – opracowanie standardów pracy.

- Samodyscyplina (Sustain) – utrzymanie porządku i zaangażowania w 5S.

Kaizen

Kaizen to japońska filozofia, która oznacza „ciągłe doskonalenie”. Kaizen zakłada duże zaangażowanie pracowników wszystkich szczebli, którzy dzięki swoim pomysłom – nawet tym pozornie kosmetycznym – mogą mieć istotny wpływ identyfikację problemów i proponowanie ulepszeń. Kluczowe korzyści z zastosowania tego podejścia, to:

- poprawa efektywności procesów,

- lepsza jakość produktów i usług,

- zwiększenie zaangażowania pracowników.

Six Sigma

Six Sigma czy Value Stream Mapping (mapowanie strumienia wartości) to metoda statystyczna stosowana w Lean Management 6 Sigma, która pomaga w identyfikacji i eliminacji przyczyn błędów w procesach. Składa się ona z następujących etapów (DMAIC):

- Definiowanie (Define) – zrozumienie problemu i celów projektu.

- Pomiar (Measure) – zbieranie danych i analiza stanu obecnego.

- Analiza (Analyze) – identyfikacja przyczyn problemów.

- Poprawa (Improve) – wdrażanie rozwiązań.

- Kontrola (Control) – monitorowanie i utrzymywanie wyników.

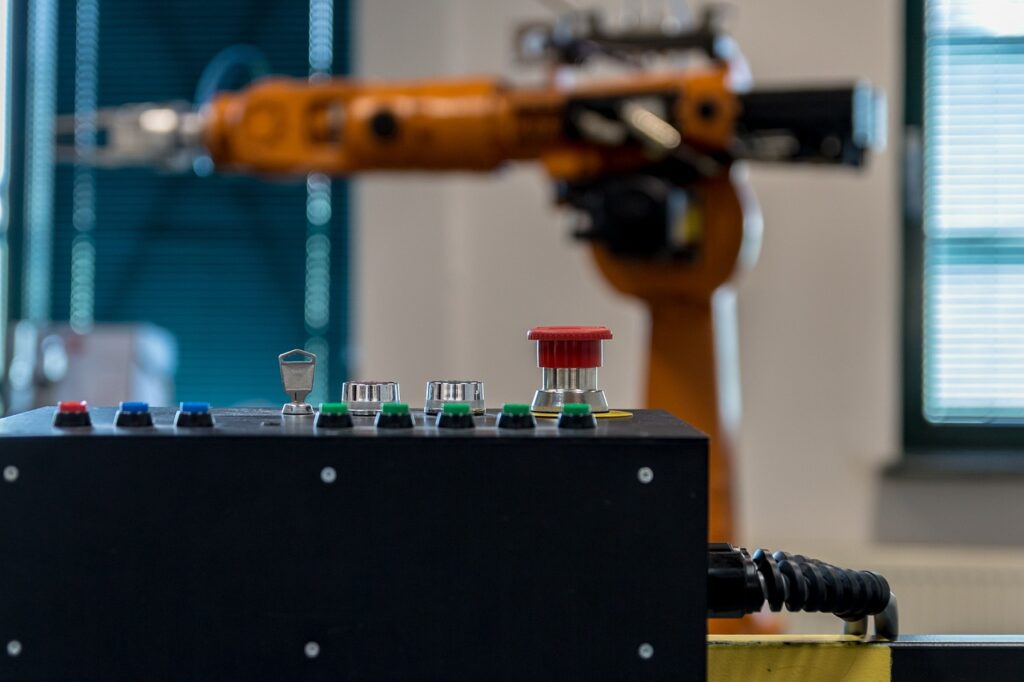

Total Productive Maintenance (TPM)

TPM to podejście skoncentrowane na maksymalizacji dostępności maszyn i urządzeń poprzez zapobieganie awariom. Filarami Total Producive Maintenance są:

- konserwacja prewencyjna,

- samodzielna obsługa przez operatorów,

- ciągłe doskonalenie sprzętu.

SMED

Single Minute Exchange of Dies (SMED) to technika pozwalająca na redukcję czasu przezbrojenia maszyn. Dzięki niej firmy mogą:

- zwiększyć elastyczność produkcji,

- skrócić czas przestojów,

- obniżyć koszty związane z przezbrojeniem.

Poka Yoke

Poka Yoke to metoda zapobiegania błędom, która polega na projektowaniu procesów w taki sposób, aby uniemożliwić popełnienie błędu. Przykłady zastosowania narzędzia Poka Yoke:

- czujniki zapobiegające błędnemu montażowi,

- złącza o unikalnym kształcie, które pasują tylko w jeden sposób.

Praca standaryzowana

Praca standaryzowana to metoda dokumentowania najlepszych praktyk w celu zapewnienia spójności i jakości procesów. Do elementów pracy standaryzowanej zalicza się:

- określenie sekwencji operacji,

- standaryzacja czasu cyklu,

- jasne instrukcje dla pracowników.

Automatyzacja procesów biznesowych w Lean

Automatyzacja procesów biznesowych stanowi kluczowy element Lean Management, wspierając efektywność i eliminację błędów. Dzięki niej organizacje mogą:

- zwiększyć szybkość realizacji zadań poprzez zautomatyzowanie rutynowych czynności,

- poprawić jakość danych dzięki minimalizacji ręcznego wprowadzania informacji,

- zredukować koszty operacyjne poprzez eliminację zbędnych procesów,

- usprawnić przepływ pracy i wyeliminować tzw. "wąskie gardła"

- zautomatyzowanie rutynowych czynności,

Dzięki automatyzacji procesów firmy mogą podejmować lepsze decyzje oparte na dokładniejszych analizach i prognozach. Dodatkowo, automatyzacja znacząco redukuje koszty operacyjne, eliminując zbędne procesy i ograniczając liczbę błędów, które mogłyby prowadzić do kosztownych poprawek lub opóźnień.

Przykładem wykorzystania automatyzacji jest wdrożenie oprogramowania ERP do zarządzania produkcją. Systemy ERP (Enterprise Resource Planning) integrują różne obszary działalności firmy – od produkcji, przez zaopatrzenie, aż po sprzedaż.

Kolejnym rozwiązaniem jest robotyzacja procesów biznesowych (RPA – Robotic Process Automation), która wykorzystuje algorytmy do wykonywania powtarzalnych zadań, takich jak wprowadzanie danych czy analiza dokumentów. Dzięki tym technologiom firmy mogą efektywnie zarządzać procesami, zmniejszać ryzyko błędów i zwiększać przewidywalność wyników.

W obszarach produkcyjnych automatyzacja wspiera wdrażanie zasad Lean Manufacturing, takich jak Just-in-Time czy Kanban, pozwalając na precyzyjne dostarczanie materiałów zgodnie z aktualnym zapotrzebowaniem. To wszystko sprawia, że automatyzacja nie tylko wspiera cele Lean, ale staje się wręcz nieodzownym elementem współczesnej transformacji biznesowej. W dłuższej perspektywie prowadzi do wzrostu konkurencyjności organizacji i zwiększenia jej zdolności adaptacyjnych w zmiennym otoczeniu rynkowym.

Podsumowanie – Dlaczego warto wdrożyć narzędzia Lean?

Wdrażanie Lean Manufacturing i Lean Management przynosi firmom liczne korzyści. Dzięki takim technikom jak 5S, Kaizen, Six Sigma, TPM, SMED, Poka Yoke czy Praca standaryzowana organizacje mogą nie tylko osiągnąć lepsze wyniki, ale także stworzyć kulturę ciągłego doskonalenia. Pamiętajmy, że główne zasady Lean Managementnie sprowadzają się wyłącznie do zestawu narzędzi, ale jest to również kultura lean, czyli filozofia zarządzania.

Lean Management to koncepcja, która nie ogranicza się do produkcji – jej zasady można z powodzeniem stosować w każdym obszarze działalności biznesowej. Dążenie do doskonałości, eliminacja strat i zaangażowanie zespołu to filary sukcesu w dzisiejszym, dynamicznie zmieniającym się świecie przemysłu.

Chcesz wiedzieć więcej o Lean Manufacturing?

Sprawdź nasze inne artykuły na temat optymalizacji procesów i wdrażania narzędzi Lean Management w Twojej firmie!